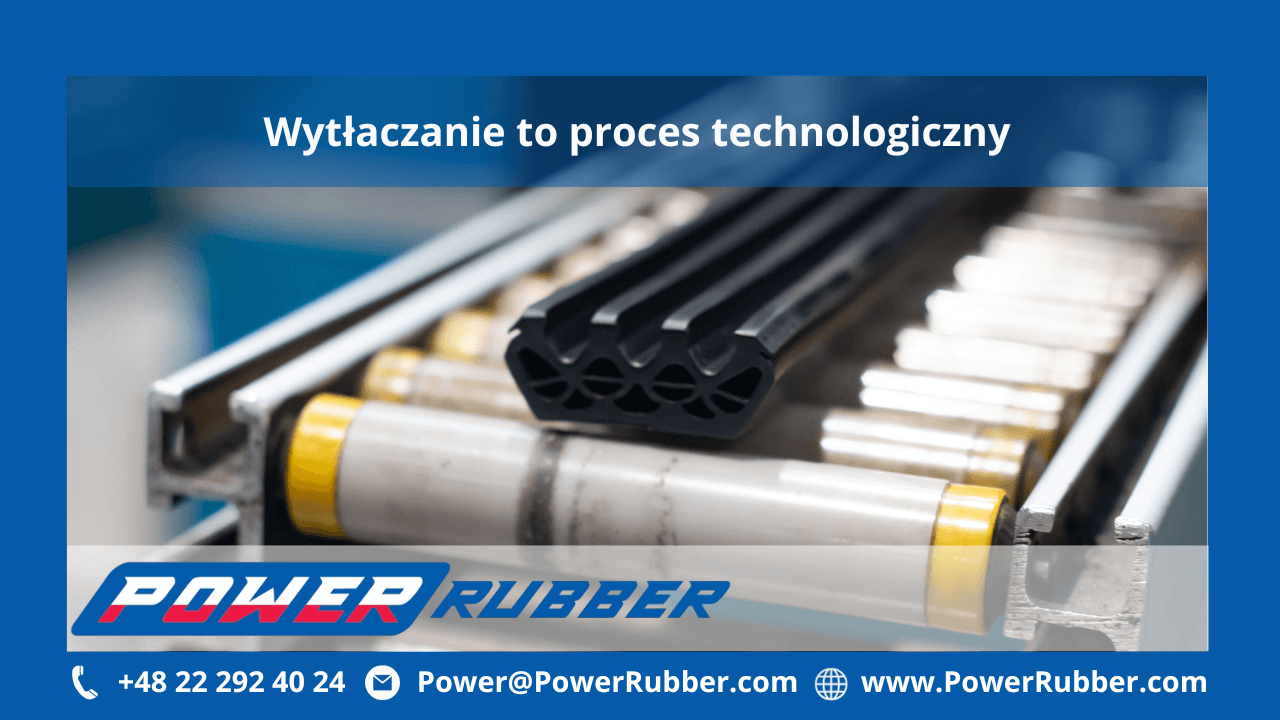

Proces wytłaczania tworzyw sztucznych

Wytłaczanie to proces technologiczny, polegający na formowaniu półproduktów lub gotowych wyrobów. Technologia procesu wytłaczania obejmuje mieszanie, ogrzewanie, ugniatanie, sprężanie, wytłaczanie i wulkanizację. Odbywa się on poprzez tłoczenie mieszanki gumowej pod wysokim ciśnieniem przez matrycę znajdującą się na końcu wytłaczarki, która po wyjściu ma kształt produktu końcowego.

Wytłaczarka gumowa

Wytłaczanie odbywa się za pomocą wytłaczarki. Wytłaczarka składa się z układu napędowego, układu sterowania i układu plastyfikującego, w którym tworzywo podgrzewane jest do odpowiedniej temperatury. Dodatkowo maszyna może być wyposażona w zasobnik na surowiec. Do podajnika, czyli specjalnego zasobnika na surowiec, ładuje się miękki, nieutwardzony kauczuk syntetyczny lub naturalny. Następnie pod dużym ciśnieniem surowiec jest kształtowany przez matrycę, która nadaje mu pożądany przekrój poprzeczny. Aby wyrób nadawał się do użytku, zazwyczaj wymaga poddania go procesowi utwardzania lub wulkanizacji.

W trakcie etapu produkcyjnego, operator kontroluje temperaturę, ciśnienie i prędkość procesu wytłaczania. Pod wpływem dużego ciśnienia guma jest przeciskana przez ustnik głowicy, tworząc pożądany kształt. Powstała wytłoczka może być cięta na odcinki o odpowiednim wymiarze lub nawijana na bęben.

Wytłaczarki i odmiany wytłaczania dzielimy na:

-

jednoślimakowe

-

dwuślimakowe

Typ ślimaka dobierany jest adekwatnie do specyfiki przetwarzanego surowca. Odpowiada on za jakość i konsystencję uzyskanego tworzywa, a także bierze udział w uplastycznianiu tworzywa, jego homogenizacji, czyli dokładnym wymieszaniu składników w celu uzyskania jednorodnej masy. Formowanie materiałów jednorodnych wymaga użycia wytłaczarki jednoślimakowej, w której na skutek wysokiego ciśnienia powstałego w układzie uplastyczniającym, materiał przeciskany jest przez ustnik, który formuje pożądany kształt. Wytłaczarki dwuślimakowe (przeciwbieżne i planetarne) stosowane są przy tworzywach wrażliwych termicznie, natomiast wytłaczarki dwuślimakowe współbieżne stosowane są przy tworzywach modyfikowanych i kompozytach polimerowych.

Wytłaczanie służy nie tylko do formowania tworzyw. Używa się go również do mieszania do mieszania granulatu przeznaczonego do innych procesów przetwórstwa (np. wtryskiwania) przy pomocy urządzeń tj. mieszalniki czy walcarki pracujących cyklicznie lub w sposób ciągły.

Co to jest wytłaczanie gumy?

Technologia wytłaczania została wprowadzona w latach trzydziestych XX wieku do wytwarzania produktów o ciągłym profilu.

Produkcja wytłaczanych tworzyw składa się z trzech składowych: materiału (dowolny surowiec wprowadzany do maszyny) , maszyny (urządzenie, które podgrzewa tworzywo i przepycha go przez matrycę w celu uzyskania pożądanego produktu) i procesu. Ostateczna forma najczęściej wymaga utwardzenia albo wulkanizacji, zanim będzie gotowa do użycia.

Na czym polega proces wytłaczania gumy?

Wytłaczanie jest procesem ciągłym, w którym przekształca się tworzywa w różne długości i przekroje. Do tego procesu wykorzystuje się półprodukty (tworzyw polimerowe w postaci granulatu lub proszku).

Wytłaczanie rozpoczyna się od momentu, w którym mieszanka wraz z dodatkami podawana jest do leja zasypowego, skąd za pomocą podajników ślimakowych zostaje przeniesiona w rowki obracającej się śruby do cylindra układu uplastyczniającego. W trakcie procesu wytłaczania w układzie uplastyczniającym wytłaczarki, w ogrzewanej strefie cylindrze tworzywo ulega plastyfikacji i homogenizacji. Płynne tworzywo przepychane jest przez kanał o odpowiednim profilu (matrycy), który kształtuje gumę w pożądane produkty. W wyniku ciągłego ruchu obrotowego ślimaka, płynna mieszanka jest transportowana w kierunku głowicy. W głowicy pod dużym ciśnieniem formowany jest wyrób, który przechodzi przez kalibrator.

Ten proces można w prosty sposób wytłumaczyć w kilku krokach:

-

Mieszanka gumowa podawana jest do zasobnika wytłaczarki;

-

Materiał podawany jest do leja zasypowego;

-

Surowiec zostaje przetransportowany do cylindra (grawitacyjne lub z wykorzystaniem podajników ślimakowych);

-

Tworzywo podawane jest do różnych rowków znajdujących się w ślimaku obrotowym;

-

Ciągły ruch obrotowy ślimaka sprawia, że tworzywo jest przenoszone w kierunku głowicy wytłaczarki;

-

Materiał, a także szereg komponentów pomocniczych dostaje się do ogrzewanej strefy cylindra, gdzie ulega stopieniu, a następnie homogenizacji materiałowej i termicznej;

-

Ruch śruby przenosi gumę do matrycy wraz ze wzrostem temperatury i ciśnienia;

-

Jednorodna masa podawana jest do głowicy, gdzie ulega formowaniu (pod wpływem wysokiego ciśnienia materiał jest przepychany przez odpowiednio ukształtowany ustnik, dzięki czemu uzyskuje pożądany kształt;

-

Następuje proces utwardzania lub wulkanizacji;

-

Wytłoczka jest chłodzona, następnie nawijana na bęben lub cięta na odcinki w odpowiednim wymiarze;

-

Wyrób jest gotowy do użycia;

Oprócz gumy, innymi materiałami, które można wytłaczać są metale i tworzywa sztuczne.

Jakie są zalety procesu wytłaczania tworzyw sztucznych?

Poznaj zalety procesu wytłaczania, oto one:

-

wszechstronność - wytłaczanie pozwala wytwarzać wyroby gumowe o różnych kształtach, w tym nietypowych i unikalnych

-

gotowy wyrób jest lekki i elastyczny

-

wytłaczanie to metoda przetwórstwa tworzyw, która gwarantuje lepszą wydajność wyrobów w różnych warunkach temperaturowych

-

jakość - wyroby produkowane ww technologią są trwałe i odporne na różnice temperatur, ścieranie, starzenie, tarcie, uszkodzenia, działanie środków chemicznych

-

oszczędność - w trakcie procesu wytłaczania wytwarzana jest mała ilość odpadów produkcyjnych

-

wyroby charakteryzują się jednakowym przekrojem na całej długości

-

wymienne matryce na powierzchni czołowej wytłaczarki określają kształt profilu wytłaczarki

Wyroby wytłaczane z gumy - Zastosowanie

Jak wspomnieliśmy wcześniej, wytłaczanie to proces technologiczny wytwarzania długich elementów z tworzyw sztucznych. Jest to skomplikowany proces, w trakcie którego w układzie plastyfikującym tworzywo sztuczne w postaci płynnej lub półpłynnej przepychane jest przez kanał o odpowiednim profilu. Po schłodzeniu wytłoczka jest cięta na wymiar lub nawijana na bęben.

Wyroby wytłaczane z gumy powszechnie stosowane są w różnych gałęziach przemysłu w obszarach, które wymagają uszczelnienia. Oto przykłady:

-

uszczelki okien, drzwi i szafek

-

profile gumowe

-

rury

-

kątowniki

-

reduktory drgań

-

kołnierze

-

powłoki

-

wykładziny

-

folie

-

zawory

-

płyty

-

pierścienie typu O-ring

Proces wytłaczania gumy można stosować do szerokiej gamy mieszanek kauczuku naturalnego i syntetycznego. W Power Rubber oferujemy usługi dostosowane do indywidualnych potrzeb. Wytłaczamy różnorodne mieszanki gumowe.

Aby dowiedzieć się więcej na temat wytłaczania elementów z tworzyw sztucznych, zapraszamy do kontaktu pod numerem telefonu: +48 22 292 40 24 lub +48 50 516 03 03, bądź mailowo (power|powerrubber.com| |Power|PowerRubber.com) lub przez nasz formularz kontaktowy