Simeringi uszczelniające

Uszczelnienia wałów wysokoobrotowych - Simmeringi

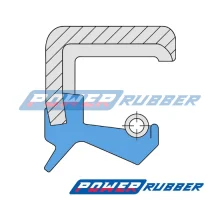

Simmeringi to uszczelnienia techniczne stosowane w wałach obrotowych, które zapobiegają wyciekom oleju i smaru oraz chronią mechanizmy przed zanieczyszczeniami. Składają się z elastomerowej wargi uszczelniającej, sprężyny dociskowej i często metalowego wzmocnienia, co zapewnia ich trwałość. Dzięki różnym wariantom konstrukcyjnym znajdują zastosowanie w motoryzacji, przemyśle maszynowym i hydraulice.

Simmeringi - Cel zastosowania

Głównym celem zastosowania simeringów jest zabezpieczenie elementów wewnętrznych przed nieczystościami (brudem, kurzem, czy błotem). Dodatkowo, zwiększają możliwość przechowywania smarów wewnątrz uszczelnienia. Oba zastosowania przekładają się na zwiększoną żywotność poszczególnych elementów, w których występują.

Simeringi katalog

Miejsce, w którym odnajdziesz listę dostępnych uszczelnień technicznych to katalog simeringów, czyli zaawansowane uszczelnienia techniczne występują w wielu modelach. Obecnie na rynku funkcjonuje wiele oznaczeń, także zapraszamy do kontaktu, a pomożemy w doborze właściwego uszczelnienia.

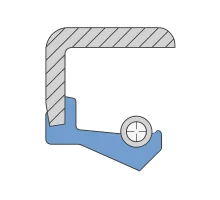

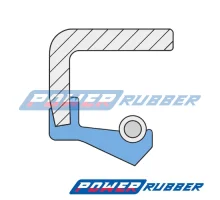

Pierścienie uszczelniające wałki obrotowe typu: A AH AOH AO AD AOD AE AF AOF AN

Szeroka oferta na pierścienie uszczelniające na wałki obrotowe dostępna również u nas. Zapraszamy do kontaktu w celu ustalenia szczegółów dotyczacych realizacji zamówień na:

- pierścienie uszczelniające A

- pierścienie uszczelniające AH

- pierścienie uszczelniające AOH

- pierścienie uszczelniające AO

- pierścienie uszczelniające AD

- pierścienie uszczelniające AOD

- pierścienie uszczelniające AE

- pierścienie uszczelniające AF

- pierścienie uszczelniające AOF

- pierścienie uszczelniające AN

Simeringi Katalog dostępny poprzez kontakt mailowy.

Pierścienie uszczelniające do ruchu obrotowego

Nasi Klienci często pytają o zastosowania uszczelnień technicznych dla ruchu obrotowego. Tutaj w większości przypadków podpowiadamy, że warto wybrać ofertę na simeringi. Ich głównym celem jest nadzór nad szczelnością układów wysokociśnieniowych. Uszczelnienia te, chronia i zabezpieczają przed wyciegami olejów, smarów i innych substancji smarujących. Przykładem zastosowania są skrzynie samochodowe oraz wały napędowe, na których widoczne są właściwe pierścienie uszczelniające dedykowane do ruchu obrotowego.

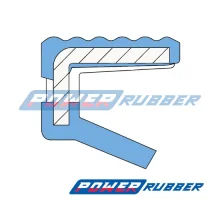

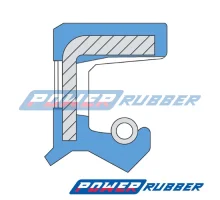

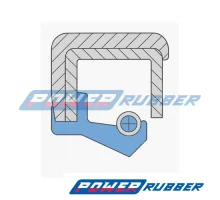

Simmeringi dwuwargowe

Jednym z najczęściej występujących typów simmeringów są simeringi dwuwargowe. Simmeringi dwuwargowe to uszczelnienia wałów obrotowych wyposażone w dwie wargi uszczelniające – główną, zapobiegającą wyciekom oleju i smaru, oraz dodatkową wargę przeciwpyłową, chroniącą mechanizm przed kurzem i zabrudzeniami. Dzięki tej konstrukcji zapewniają lepszą szczelność i dłuższą żywotność w wymagających warunkach eksploatacyjnych. Stosowane są w silnikach, skrzyniach biegów, pompach hydraulicznych i przekładniach, gdzie kluczowa jest ochrona przed czynnikami zewnętrznymi.

Uszczelnienia dwuwargowe - Zastosowanie

Zastosowanie tego typu uszczelnień z dodatkową wargą jest bardzo często spotykane. Najczęściej jest to widoczne, tam, gdzie są duże ilości zanieczyszczeń. Jaką funkcję pełni dodatkowa warga? Dodatkowa warga zabezpiecza przed kurzem, pyłem, opiłkami. Jednocześnie pozwala na zastosowanie w układach o zwiększonym ciśnieniu.

Uszczelnienia ruchu obrotowego

Uszczelnienia ruchu obrotowego to elementy zapobiegające wyciekom oleju, smaru i innych płynów w mechanizmach z wałami obracającymi się względem obudowy. Uszczelnienia ruchu obrotowego pozwalają na zabezpieczenie rotujących elementów. Przykładem są wałki oraz wały korbowe. Ich zadaniem jest również ochrona układu przed zanieczyszczeniami, takimi jak kurz, wilgoć czy pył. Stosowane są w silnikach, skrzyniach biegów, pompach i maszynach przemysłowych, gdzie kluczowa jest szczelność i niezawodność w trudnych warunkach eksploatacyjnych. Zapraszamy do sprawdzenia szerokiej oferty na tego typu uszczelnienia techniczne.